高落差引水式水电站的引水隧洞及压力管道内壁磨损问题,是世界水电工程领域最为严峻的技术挑战。高流速(10-15米/秒)、含沙水流、极寒冻融及地质活动等多重因素共同作用,导致混凝土衬砌或钢材表面发生冲刷、空蚀和化学腐蚀,严重威胁结构安全并缩短工程寿命。

一、高落差引水电站面临的磨损挑战

1.高速含沙水流冲刷威胁

在超高水头(水头:水电站上下游的水位落差)作用下,引水系统承受着前所未有的水力冲击。以新疆玛纳斯河水电站(设计水头104米)为例,其底部弧形结构导致水流携带的泥沙和碎石形成"水力砂轮效应",造成底板混凝土严重磨损,局部区域钢筋裸露深度超过5公分,迫使工程不得不频繁停机修复,严重影响电站运行效率。

2.空蚀与冻融双重破坏

高压水流在断面突变处会产生强烈的负压空化现象,形成的高速微射流冲击压力可达1000MPa以上,对材料表面造成"微爆炸"式破坏。同时在极端低温环境(-30°C)下,冻融循环作用使混凝土内部孔隙水反复相变,产生巨大的膨胀应力,导致材料结构从内部逐渐瓦解,形成网状裂缝并加速表面剥落。

3.化学腐蚀协同损伤

高原特殊环境中,融雪剂(pH=4.5)和工业废水等酸性介质通过衬砌接缝持续渗透,与混凝土中的氢氧化钙发生中和反应,不仅降低材料碱性保护作用,更会引发钢筋电化学锈蚀。这种化学腐蚀过程与机械磨损相互促进,形成"腐蚀-磨损"恶性循环,极大加速了结构劣化进程。

(新疆玛纳斯河肯斯瓦特水利枢纽 图源:新疆兵团勘测设计院)

二、美斯核心技术体系破解高落差磨损难题

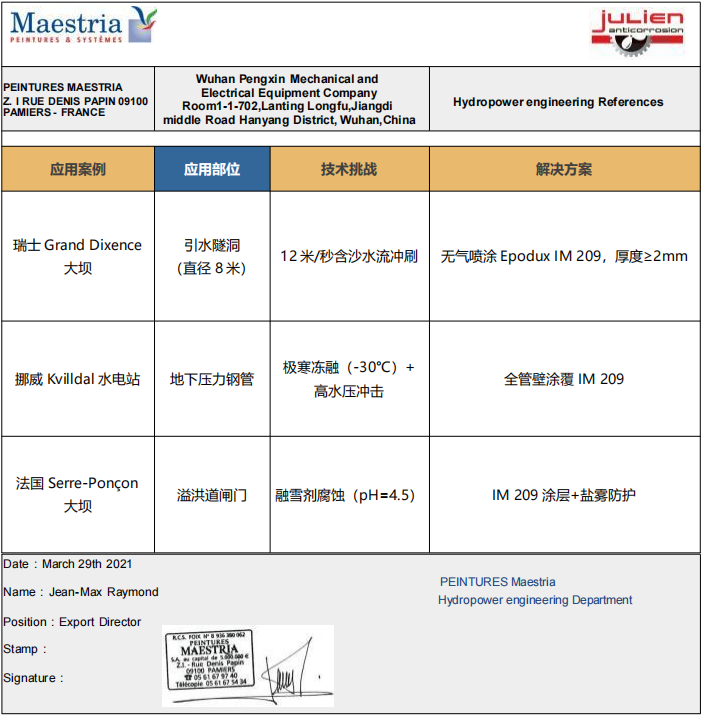

基于欧洲阿尔卑斯山和北欧峡湾水电工程的丰富实践,美斯(Maestria)构建了"材料-结构-运维"三位一体的技术解决方案,为高落差引水系统磨损问题提供了系统性的解决路径。

1.革命性防护涂层技术

法国美斯Epodux IM 209特种环氧涂层,代表了当前水电工程防护材料的最高水平:

• 极致耐磨性能:0.02毫米/年的磨损率(仅为普通混凝土1/40),在瑞士Grand Dixence大坝(285米落差)经受12米/秒含沙水流10年验证,厚度损失不足5%,维护周期延长至10年。

• 极端环境适应性:在挪威Kvilldal水电站-30℃极寒环境中,涂层弹性模量保持稳定,抗蚀性能提升3倍

• 施工突破性创新:支持湿度>90%的潮湿基面直接施工,15MPa的附着力确保修复工程无需干燥处理。

2.复合增强材料技术

• UHMWPE超耐磨衬板:采用超高分子量聚乙烯材料,在瑞典Kungsfors水电站应用中展现出10倍于钢材的耐磨特性,有效解决尾水管泥沙沉积难题。

• 纳米陶瓷防护层:碳化钨(WC)陶瓷喷涂技术使水轮机叶片硬度突破HRC60,空蚀抵抗能力提升50%,大幅延长关键设备使用寿命。

3.优化运维体系

• 水力结构优化:创新采用马蹄形断面设计,通过CFD流体力学模拟优化水流分布,降低底部流速30%,显著减少泥沙冲刷。

• 分层修复工艺:针对深度超过5mm的冲蚀坑洞,采用"钢筋网片+环氧砂浆"锚固技术,修复层粘结强度提升80%。

• 监测系统:集成内窥镜检测与超声波厚度监测,建立磨损预测模型,实现从"被动维修"到"预防性维护"的转变。

(图:美斯Maestria应用案例及解决方案)

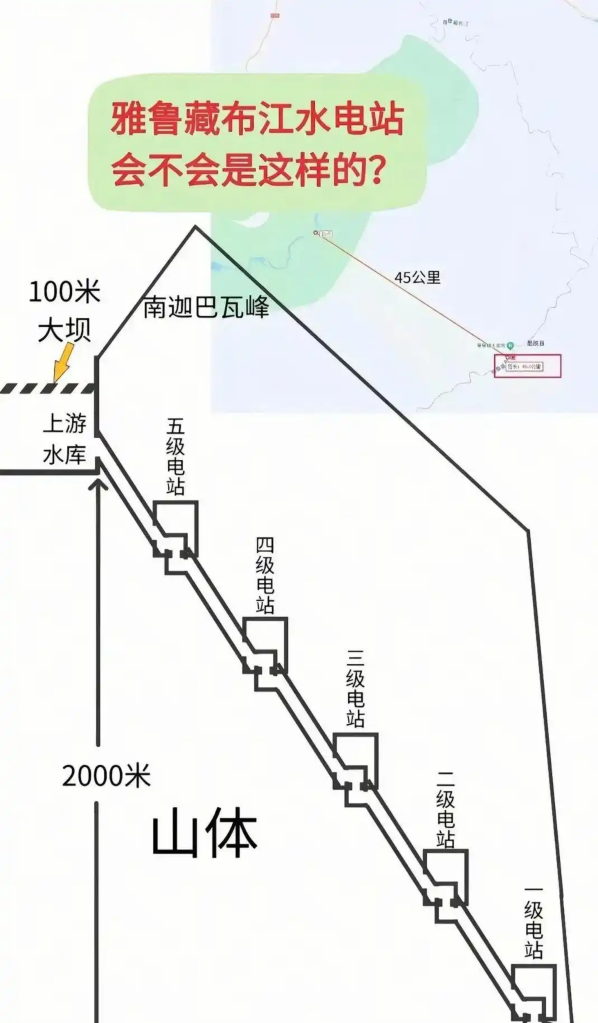

三、雅鲁藏布江下游水电工程核心挑战

雅鲁藏布江下游天然落差达2230米,引水隧洞流速可超过12米/秒,传统钢材或混凝土内壁在长期运行中面临严重冲蚀、空蚀和结构疲劳,将导致机械磨损管壁变薄甚至破裂,威胁电站安全运行,以及频繁检修维护,大幅增加全生命周期运维成本。

材料选择:超高流速段可采用Epodux IM 209或等效涂层,替代传统混凝土衬砌,其抗冲磨强度达传统混凝土的8-10倍;局部抗磨区镶护UHMWPE衬板或铸石面板(磨损率<0.01mm/年)。

结构优化:引水隧洞底部增设抗磨层,如C40硅粉混凝土(抗压强度≥80MPa)。

智能维护:结合西藏高寒特点,引入电伴热系统,防止冻融开裂;建立“空蚀-磨损-腐蚀”多参数监测网络,实现预测性维护。

美斯以全球领先的材料技术与运维方案,为世界水电工程高落差引水系统磨损难题提供了“材料防护-结构优化-监护运维”三位一体防护解决方案。美斯愿以欧洲经验+本土创新,助力中国雅鲁藏布江下游水电工程建成世界首个"零非计划停机"特高落差水电站示范项目,确保百年运行安全,为全球水电工程树立新标杆。